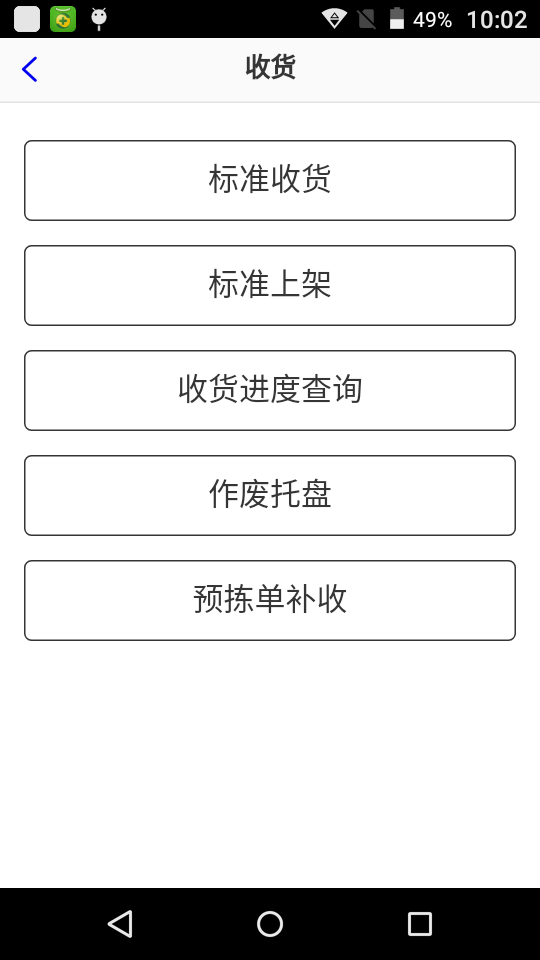

RF收货模块

收货,即供应商把商品送货到仓库,在仓库进行商品验收入库与上架登记。

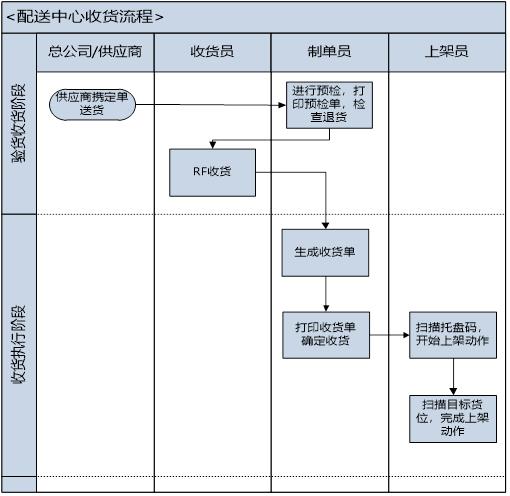

RF标准收货

标准收货就是指收货员对供应商送来的商品进行验货。

RF标准上架

上架员扫描已检验完成的商品,指定上架员上架商品。

收货进度查询

按预拣单或者采购订单的收货进度进行查询,能查看应收多少,已收多少,差异多少。

作废托盘

可以将收货完成的托盘商品进行重收,应用的业务场景为收货发生错误。

标准收货就是指收货员对供应商送来的商品进行验货。

上架员扫描已检验完成的商品,指定上架员上架商品。

按预拣单或者采购订单的收货进度进行查询,能查看应收多少,已收多少,差异多少。

可以将收货完成的托盘商品进行重收,应用的业务场景为收货发生错误。

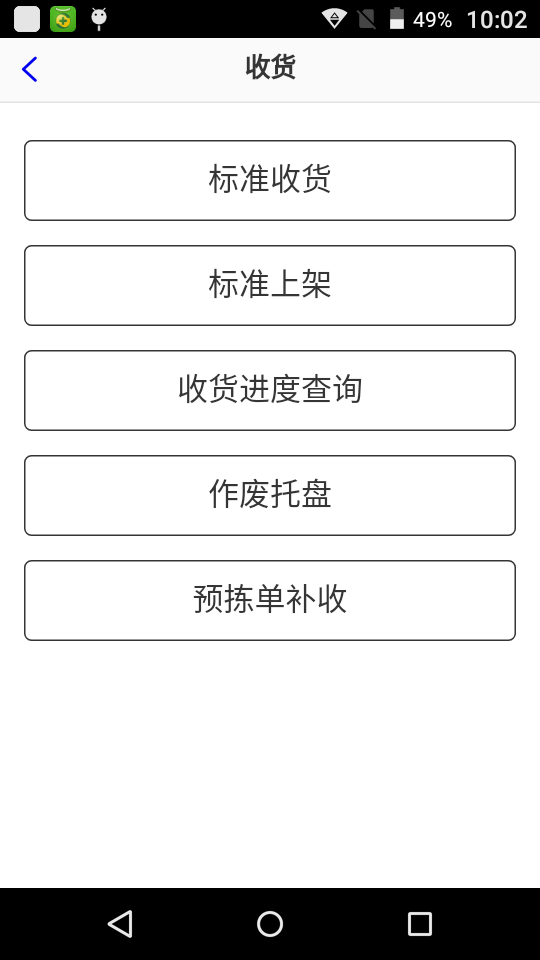

1、供应商携定单送货到配送中心;

2、收货员对定单进行预检,核对单据是否正确,并打印出一联预检单交于供应商,同时检查该供应商有无退货单,有退货单则在收货同时进入“供应商退货流程”,其后供应商需携已盖章的退货单到收货员处,收货员见到有盖章的退单,确认退货已完成才给供应商打印收货单;

3、收货员依据预检单验货,货品按照建议存放区域摆放好后,使用RF设备,扫描容器码,扫描货品,确认日期数量后进行收货;

4、收货完毕后,供应商到预检窗口打印使用RF设备收货后自动生成的收货单;

5、制单员找到该供应商对应的收货单,打印3联,供应商核对品项,数量,双方签字确认后,交给供应商1联,给财务1联,仓库留1联;

6、上架员扫描已收货的托盘码,系统给出建议上架位置;

7、上架员根据建议位置,将所收货品拉至对应货位;上架员扫描目标货位,完成上架动作。

当客户向企业订货后,企业依据订单从配送中心/门店的仓库进行发货,此时仓库相关人员在【配货作业】据接收到的配货通知单,按照门店配送周期,将当日需拣货配送单据筛选出并加入到配货作业中,对需要发货的订单进行【生成拣货单补货单】,系统会对不够拣货数量的商品生成补货单,将补货单分派给仓库的补货人员进行补货。

人工指定货位生成补货指令作业,常用于拣货位临时紧急补货。

货物放到集货区后。复核人员进行商品复核。

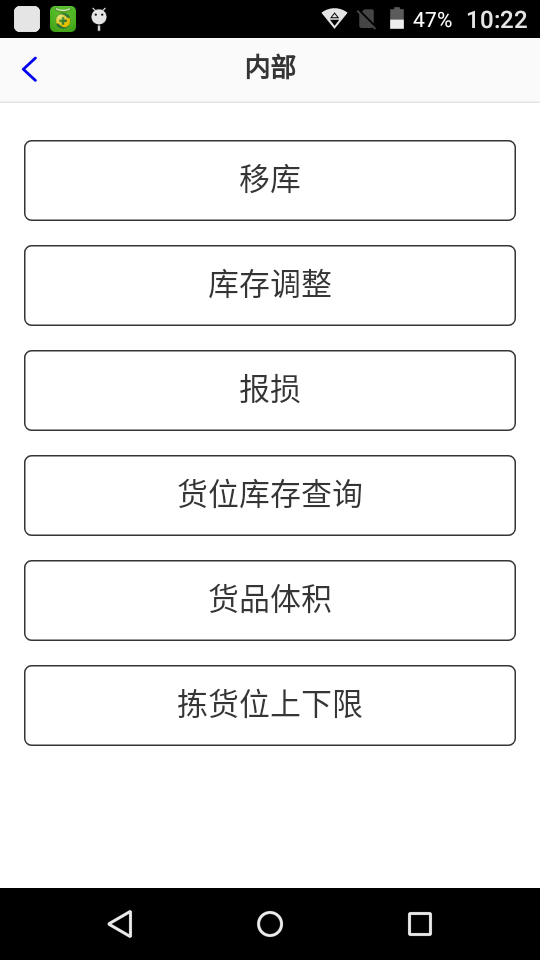

为使货位使用更加合理,需要货品在货位与货位之间的移动。

主要方便调整商品的库存数量。

在仓库的实际管理中,由于各种原因造成货品的损耗,使货品的实际数量(或金额)比系统账面存数(或金额)少。这种情况下就需要报损操作,使货品账面库存和实际库存一致。

通过扫描商品条码或者货位编码来查询商品所在货位、货位上的商品具体信息。

方便仓库管理人员查询与修改商品的体积。

方便仓库管理人员查询与调整货位的上下限。

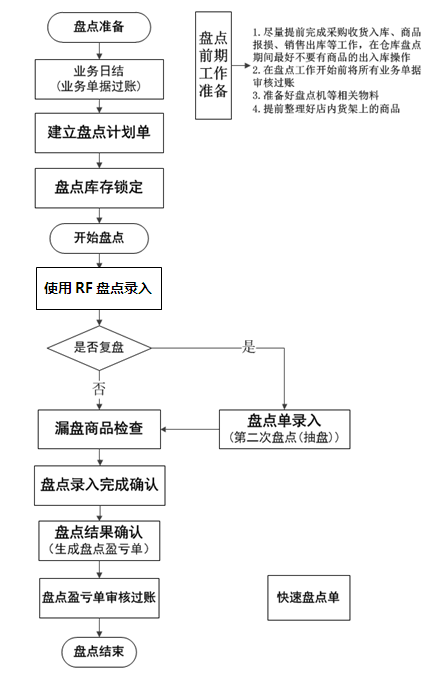

盘点的目的之一:将电脑的所有商品的库存数量恢复正确 ,则盘点人员须将商品的实际盘点数量录入,此时需要盘点录入单,记录商品的实际盘点数量。 生成盘点单的操作与单据盘点的流程一样。盘点单生成后,采用RF进行盘点; 采用RF盘点完成后,后续的流程同单据盘点的流程一样;

使用RF设备进行盘点录入

前置流程:在【盘点作业】→【盘点计划单】→【盘点库存锁定】中进行盘点锁库处理。

后置流程:在【盘点作业】→【漏盘商品检查】中检查漏盘商品。